事業紹介

Solution

ニッケル水素電池の生産フロー

極板(電極)工程

正極

負極

材料処理

粒子径が数十μmの粉体材料を強アルカリ性溶液で表面処理することで活性を高め、電池性能を確保します。

正極

練合負極

練合

粉体材料に添加剤、増粘剤、結着剤等を添加し、水を溶媒として練合することで滑らかなペースト状にします。

正極

塗工/乾燥負極

塗工/乾燥

ペーストを平板、又は多孔体金属に塗布し、乾燥、圧延することでシート状の電極を作成します。

正極

加工負極

加工

シート状電極を所定の幅に切断します。

構成/組立工程

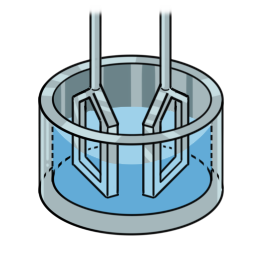

電極群構成

正極/負極/

セパレータ

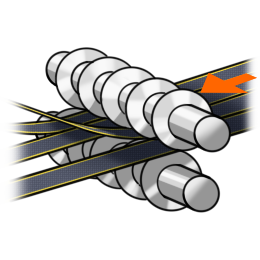

捲回群構成

セパレータ

捲回群構成

所定幅の正極板と負極板で不織布セパレータを挟み、渦巻き状に捲回して電極群を作成します。

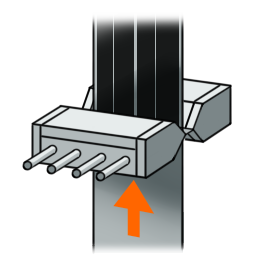

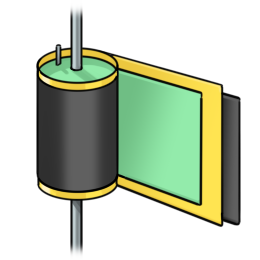

組立

部品装着/溶接

注液/密閉シール

注液/密閉シール

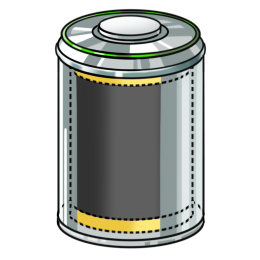

電極群の上下に集電体を溶接の上、円筒ケースに挿入、電解液を注入して封口板で密閉し、円筒型電池とします。

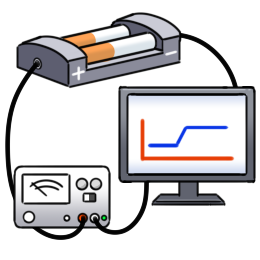

充放電工程

充放電検査

充放電活性化

電圧/容量/

出力検査

電圧/容量/

出力検査

組立てた電池を充放電を繰り返して内部の電極材料を活性化させ、所定の電池性能を発揮できるようにします。一定期間のエージングを経て電圧検査を行い、容量と出力検査を行って特性の保証を行います。

モジュール工程

モジュール組立

モジュール化接合

保護チューブ装着

保護チューブ装着

完成した円筒型電池6個を直列に接続し、両端に正負極端子を溶接してモジュールとし、全体を保護チューブで覆います。