プロジェクトストーリー

横田さん

製造技術部 部長

神奈川県出身。1986年の入社時から製造部門や製造技術など電池製造の仕事を担当。

製造技術部 部長

神奈川県出身。1986年の入社時から製造部門や製造技術など電池製造の仕事を担当。

今村さん

技術部 部長

鹿児島県出身。1994年の入社時からニッケル水素電池の開発を担当。

技術部 部長

鹿児島県出身。1994年の入社時からニッケル水素電池の開発を担当。

Project Story

「2大柱」として会社を支え続けてきた、この道約30年の部長の2人に直撃!湘南CORUN ENERGY株式会社が乗り越えてきた数々のプロジェクトと、経験談の数々を一緒に聞いてみましょう。

(取材:2021年2月)

PROLOGUEM&A

PROJECT 1技術支援

PROJECT 2委託開発

PROJECT 3社員育成

PROJECT 4新商品?!

PROLOGUEM&A

危機感から技術と製造の関係が変化

M&A

2011年、車載用ニッケル水素電池事業をパナソニック株式会社から湖南科力遠新能源股份へ事業譲渡したことが、湘南CORUN ENERGY株式会社の始まりである。

ー お二人の関係の始まりは?

今村:私が入社した当時、横田さんは製造部門の班長、私は技術部門の担当者で、よく試作のお願いに行きました。一般的に技術は製品を生み出す川上の仕事、製造は量産責任を負う川下の仕事で分かれていると思いますが、だいたい技術が作り難いものを開発して製造が苦労することが多いので、お互いのことを理解し合うということはなかったです。

横田:そうですね。今村さんとは仕事上の関係はあったけど、それ以上の付き合いはなかった。

横田:そうですね。今村さんとは仕事上の関係はあったけど、それ以上の付き合いはなかった。

今村: そんな関係が変わったきっかけは、2011年にパナソニックから事業譲渡されて湘南CORUN ENERGY株式会社という小さな組織になったことだと思います。

横田:パナソニックという大船から、風が吹いたらひっくり返りそうな小さな会社になった時の不安感は半端ではありませんでした。でも会社が小さいから、その分経営が身近に感じられる。自分がやったことが自分たちに返ってくるから、各自が責任感を持ってやろうという意識が生まれたと思います。

横田:パナソニックという大船から、風が吹いたらひっくり返りそうな小さな会社になった時の不安感は半端ではありませんでした。でも会社が小さいから、その分経営が身近に感じられる。自分がやったことが自分たちに返ってくるから、各自が責任感を持ってやろうという意識が生まれたと思います。

同じフロアで働く仲間になった、技術部門と製造部門。

同じフロアで働く仲間になった、技術部門と製造部門。

今村:事業譲渡以降、全部門が一つの事務所に入ることになり、技術と製造は隣合わせで仕事をすることになりました。それによって、お互いにどんな人間で、どんな仕事をしているのか、何に困っているのかといった事が見えてくるようになりました。例えば横田さんは、モノづくりの細かいことを先まで読んで、部下を統率して進めて行く能力がすごい。そうしていつの間にか製造と技術がお互いに協力する様になっていきました。

横田:お互いにこの小さな会社の技術・製造責任者としてメンバーを率いていく中で、昔みたいな関係ではいかんと気づいた。実際お互いに協力していくうちに仕事が上手くいくことが分かって、協力関係が出来たと思います。

今村:下手なことしていると仕事が無くなってしまいますからね。

横田:お互いにこの小さな会社の技術・製造責任者としてメンバーを率いていく中で、昔みたいな関係ではいかんと気づいた。実際お互いに協力していくうちに仕事が上手くいくことが分かって、協力関係が出来たと思います。

今村:下手なことしていると仕事が無くなってしまいますからね。

技術と製造、部門間の垣根がないのが湘南CORUN ENERGY株式会社流。

PROJECT 1技術支援

中国へ新技術を輸出せよ!

技術支援

2013年、中国・湖南科覇汽車動力電池有限責任公司及び常徳力元新材料有限責任公司の電池生産展開に向けた技術支援を開始。新技術の開発と、それを反映した設備の導入を行った。現在も中国の工場では、大手クライアントの車載用電池の量産が行われている。

ー 実際に、今まで進めてこられた事例を聞かせてください。

中国にある工場。

中国にある工場。新設備導入のため大規模な建屋内の改修を実施した。

今村:2011年に湘南CORUN ENERGY株式会社になってから間もなくのこと。クライアントからの依頼で、中国に、電池の正極と負極を作る工場を立ち上げに行くことになったのですが、それは本当に痺れるプロジェクトでした。

正極にはニッケルフォームに材料を塗っていく工程があるのですが、クライアントから材料の塗布量を計測して電池の性能を全数保証することを求められていました。しかし当社ではロール状のニッケルフォームに連続して材料を塗布しているため、非破壊で塗布量を計測する技術が必要でした。これが出来ないと当社の工法は採用されない、でも時間は限られている。日本で基礎研究をしながら中国に量産機を立ち上げにいくために、日本と中国を行ったり来たりしていました。

それでも何とか技術的な目途は立てて、クライアントから承認ももらった。本当なら、日本で量産実績を作ってから中国に持って行きたいところ、時間が無くて、いきなり現地で立ち上げることになって。命綱なしの綱渡りでした。

正極にはニッケルフォームに材料を塗っていく工程があるのですが、クライアントから材料の塗布量を計測して電池の性能を全数保証することを求められていました。しかし当社ではロール状のニッケルフォームに連続して材料を塗布しているため、非破壊で塗布量を計測する技術が必要でした。これが出来ないと当社の工法は採用されない、でも時間は限られている。日本で基礎研究をしながら中国に量産機を立ち上げにいくために、日本と中国を行ったり来たりしていました。

それでも何とか技術的な目途は立てて、クライアントから承認ももらった。本当なら、日本で量産実績を作ってから中国に持って行きたいところ、時間が無くて、いきなり現地で立ち上げることになって。命綱なしの綱渡りでした。

横田: 当時私は別の仕事を担当していましたが、このプロジェクトでは製造・生産技術のメンバーを相当数動員し、苦労して量産までこぎつけています。

とにかく納期が厳しいのに、中国側の方針で製作経験の無い中国の設備メーカーが採用されました。案の定、納期が遅れそうになって、設備メーカーに押しかけて何とか納期に間に合わせました。その後も、完成した設備の精度が悪くて調整にてこずりました。それでも必死にやってなんとか量産までこぎつけ、何もないフロアに設備が入って、実際に電池が生まれていく、この瞬間に達成感を感じます。

今村:技術支援をやると、私たちの実力や、やり方など全てがあからさまになります。ノウハウ以前に、僕たちの仕事に対する身構え方っていうのが、全部丸裸になるんですね。内部だったら中途半端なところで終えていたところやプロセスを端折ったり、なあなあでやっていたことが許されない。

逆に、私たちの実力の無さが身に沁みました。でもそこから奮起して、改善することで、確実に私たちのレベルは上がったと感じます。

また、このプロジェクトをやり遂げたことでクライアントから信頼されて今の事業に繋がっており、本当にやり遂げられて良かったと思います。

とにかく納期が厳しいのに、中国側の方針で製作経験の無い中国の設備メーカーが採用されました。案の定、納期が遅れそうになって、設備メーカーに押しかけて何とか納期に間に合わせました。その後も、完成した設備の精度が悪くて調整にてこずりました。それでも必死にやってなんとか量産までこぎつけ、何もないフロアに設備が入って、実際に電池が生まれていく、この瞬間に達成感を感じます。

今村:技術支援をやると、私たちの実力や、やり方など全てがあからさまになります。ノウハウ以前に、僕たちの仕事に対する身構え方っていうのが、全部丸裸になるんですね。内部だったら中途半端なところで終えていたところやプロセスを端折ったり、なあなあでやっていたことが許されない。

逆に、私たちの実力の無さが身に沁みました。でもそこから奮起して、改善することで、確実に私たちのレベルは上がったと感じます。

また、このプロジェクトをやり遂げたことでクライアントから信頼されて今の事業に繋がっており、本当にやり遂げられて良かったと思います。

未経験・専門外のことにも、それぞれが立ち向かい、助け合う。

レベルが全社的に大幅アップ!

レベルが全社的に大幅アップ!

PROJECT 2委託開発

求められるスーパーハイクオリティー

委託開発

2015年、国内他社からの委託研究開発業務を開始。ニッケル水素電池の処方(レシピ)や工法を様々に変え、究極の少量・多品種生産が求められるように。

ー 電池を生産する以外にも、様々な事業があるのですね。

横田: そうなんです。湘南CORUN ENERGY株式会社になってから、実際の製造業務は協力会社に委託することになり、製造のメンバーは本来の「製造業務」が無くなってしまいました。直接モノづくりはできず、現場で機械や設備が壊れたら呼ばれて直しにいくとか、そういうことはやっていましたが、請負会社の人たちが成長してきた2016年頃、本当に仕事がなくなってしまった。

その頃、ちょうど技術部から委託開発の試作が追い付かないという話を聞いて、「追加で人を雇うのであれば、製造でやらせてもらえないか?」と今村さんにお願いしに行きました。

今村:その頃、クライアントから電池の委託開発の依頼が増えてきていて。特に試作業務の工数が足らなくて苦労していたのです。試作要員で人を雇っても教育に時間がかかるし、慣れないと失敗も起こるし、安全上のリスクもある。困っているところに声を掛けてもらって。

製造のメンバーなら材料や部品、設備の扱いに慣れているし、ぜひお願いします!と。

その頃、ちょうど技術部から委託開発の試作が追い付かないという話を聞いて、「追加で人を雇うのであれば、製造でやらせてもらえないか?」と今村さんにお願いしに行きました。

今村:その頃、クライアントから電池の委託開発の依頼が増えてきていて。特に試作業務の工数が足らなくて苦労していたのです。試作要員で人を雇っても教育に時間がかかるし、慣れないと失敗も起こるし、安全上のリスクもある。困っているところに声を掛けてもらって。

製造のメンバーなら材料や部品、設備の扱いに慣れているし、ぜひお願いします!と。

横田:ただ、単純に試作作業を請け負うだけでは面白くありません。小さな試作設備を作るところから、製造で培った知識と経験を活かして、試作という仕事全体を改善していきました。他の部署のメンバーとも一緒に話し合いながら、試作生産体制を整えたのは楽しかったですね。

今村:正極の材料・負極の材料のいろんな組み合わせパターンがあって、それをいつまでに何個作ってください、とお願いすると、しっかりした工程表を作って、確実に仕上げてくれます。

例えば、同じものを10個作ったとして、下手な人が作るとバラバラのデータが出たりするのですが、精度よく作れば10個がピタッと同じ性能になります。「モノづくりのプロ」の視点で仕事してくれるおかげで、試作作業のクオリティが上がっただけでなく、設備の製作からメンテナンスまできっちりこなしてくれたことで試作品の品質・精度が上がったんです。バラバラのデータは信用できませんが、結果が綺麗に揃った処方Aと処方Bがあれば、処方Bの方が性能がいい、と判断できますよね。

結果、データの精度があがり、クライアントから“湘南CORUN ENERGY株式会社のデータは非常に信頼できる。”“レポートは我々にとって教科書です。”とのお言葉をいただけるようになりました。

今村:正極の材料・負極の材料のいろんな組み合わせパターンがあって、それをいつまでに何個作ってください、とお願いすると、しっかりした工程表を作って、確実に仕上げてくれます。

例えば、同じものを10個作ったとして、下手な人が作るとバラバラのデータが出たりするのですが、精度よく作れば10個がピタッと同じ性能になります。「モノづくりのプロ」の視点で仕事してくれるおかげで、試作作業のクオリティが上がっただけでなく、設備の製作からメンテナンスまできっちりこなしてくれたことで試作品の品質・精度が上がったんです。バラバラのデータは信用できませんが、結果が綺麗に揃った処方Aと処方Bがあれば、処方Bの方が性能がいい、と判断できますよね。

結果、データの精度があがり、クライアントから“湘南CORUN ENERGY株式会社のデータは非常に信頼できる。”“レポートは我々にとって教科書です。”とのお言葉をいただけるようになりました。

量産設備を取り扱ってきた、製造部門のプロの力。

量産設備を取り扱ってきた、製造部門のプロの力。

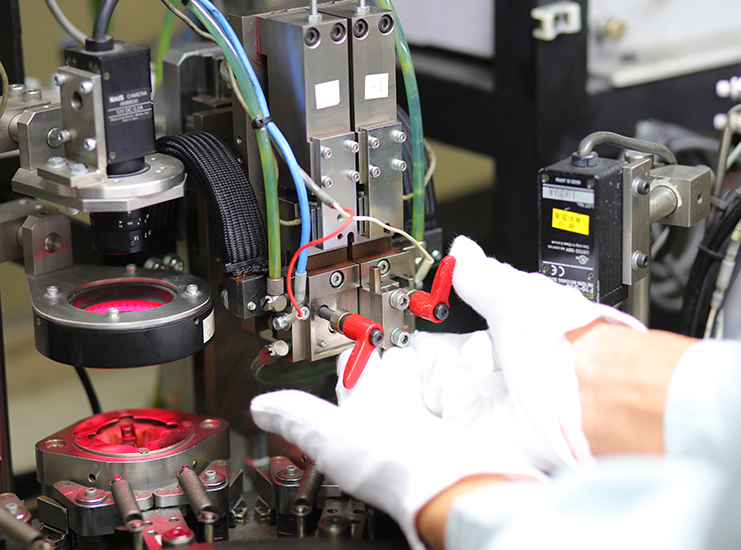

今日も開発評価装置は、休む間もなく稼働中!

今日も開発評価装置は、休む間もなく稼働中!

横田:モノづくりでは、設備が稼働している時間以外にも、準備や掃除、メンテナンスする時間が必要です。そういう非作業時間は製造としては無駄な時間で、削減したり、うまく他の作業と組み合わせてどんどん効率化していきました。

それで試作そのものにかけられる時間を増やす。しっかり考えながら試作することで、課題を明確にし、対策を考えて改善する。そうすればロスも減るし、ばらつきも少なくなります。

また、試作しながら量産イメージも描けるので、製造目線でこの仕様が良いとか、意見を言わせてもらったりもしています。

今村:当社の特徴の一つは、開発した製品の量産化にありますので、クライアントが量産を意識しているものは、要求されていなくても量産の可否まで報告する様にしています。量産までしっかりイメージできる成果・レポートをお届けしようと思っているので、技術と製造技術の連携は非常に大事なことだと考えています。

それで試作そのものにかけられる時間を増やす。しっかり考えながら試作することで、課題を明確にし、対策を考えて改善する。そうすればロスも減るし、ばらつきも少なくなります。

また、試作しながら量産イメージも描けるので、製造目線でこの仕様が良いとか、意見を言わせてもらったりもしています。

今村:当社の特徴の一つは、開発した製品の量産化にありますので、クライアントが量産を意識しているものは、要求されていなくても量産の可否まで報告する様にしています。量産までしっかりイメージできる成果・レポートをお届けしようと思っているので、技術と製造技術の連携は非常に大事なことだと考えています。

モノづくりの力で、試作の精度がアップ!

量産まで見通せる湘南CORUN ENERGY株式会社の開発スタイルを確立。

量産まで見通せる湘南CORUN ENERGY株式会社の開発スタイルを確立。

PROJECT 3社員育成

止まらない向上心、揺るがない責任感

社員育成

ベテランが多い湘南CORUN ENERGY株式会社。その中でも若手をしっかり育成したいという強い思いで、様々な取り組みを行っている。部門間で知識を共有したり、資格取得を目指したり、スキルアップにも熱心。

ー 技術部門も、製造部門も、高いスキルが必要ですね。そんな精鋭たちはどうやって育ててきたのですか?

スペシャリストから若手へと、ノウハウを伝えていく。

スペシャリストから若手へと、ノウハウを伝えていく。

今村:電池の技術は多くの専門分野が集まったものです。粉の材料に詳しい人とか、工法に詳しい人とか、分析に詳しい人とか、当社では各専門分野に精通した技術者がおり、私が指示するまでもなく「これは私の仕事。」と役割分担が自然と決まってしまいます。各自が各々のスキルを持ち寄って形にしていくぞ、という雰囲気なので、私はすごく楽です(笑)。そんな中、一番気をつけているのはどうやって若手を育成して継承していくかということ。技術者たちには「ちゃんと仕事を教え、経験させて、育成してくださいね。」と伝えるようにしています。 部全体としては、若手にテーマを与え、レポートを作って発表してもらう取り組みを定期的にやっています。中堅・ベテラン社員たちは指導員です。人に教えるということが一番の勉強方法ですから、中堅・ベテラン社員の勉強の場でもあります。また、材料や工法の基本的な知識をまとめて、新人対象に段階的に講義をする基礎講座を開催しています。そこでは若手社員に講師になってもらっています。教材作りからやってもらうことで、若手社員の勉強の場にもなりますから。

横田:我々はもともと製造の仕事をやってきたので、体で覚えた「経験」の方が多いのですが、試作を含め、技術開発の仕事をしていると、電池の「知識」がないと難しいと感じています。また、製造のノウハウ(暗黙知)を伝承していくにはこれを言葉に替える必要がありますが、その為にも技術知識は重要です。

そこで、技術基礎知識講座を、技術部の人に定期的にやってもらうようにしました。難しい部分もありますが、みんな興味を持って参加しています。

また、習得した知識を裏づける意味で、機械保全技能士の資格を取る活動もはじめました。掛け声だけになるのが嫌だから、まずは自分が一回挑戦してみて、俺も取ったからみんなも取ろうよって。今も何人かは挑戦しています。

製造技術部のメンバーは責任感が強い。みんな向上心があって、チームワークもすごく良いと感じています。少ない人数なので、責任感を持たざるを得ない状況だし、色んなことをやらなきゃいけない環境の中で、培ってきたのかな、と思います。

そこで、技術基礎知識講座を、技術部の人に定期的にやってもらうようにしました。難しい部分もありますが、みんな興味を持って参加しています。

また、習得した知識を裏づける意味で、機械保全技能士の資格を取る活動もはじめました。掛け声だけになるのが嫌だから、まずは自分が一回挑戦してみて、俺も取ったからみんなも取ろうよって。今も何人かは挑戦しています。

製造技術部のメンバーは責任感が強い。みんな向上心があって、チームワークもすごく良いと感じています。少ない人数なので、責任感を持たざるを得ない状況だし、色んなことをやらなきゃいけない環境の中で、培ってきたのかな、と思います。

チームワーク抜群の仲間たち。

チームワーク抜群の仲間たち。

足りない知識は、補い合える。

製造部門も、電池の基礎知識を貪欲に吸収!

製造部門も、電池の基礎知識を貪欲に吸収!

PROJECT 4新商品?!

ニッケル水素電池にまだまだ、ワクワク

新商品

2014年に高耐久性HEV用電池HHR600DEを開発して以来、新たな自社製品は生まれていない。より高性能の新しいニッケル水素電池を作りたい、という想いが芽生え始めている。

ー 最後に、これからのビジョンについて教えてください。

今村:委託開発や設備販売も大切ですが、やはり自社の新商品を開発していきたいなと思います。

研究開発だけでは、量産に対するアイディアが枯れてしまいます。やっぱり開発した電池を自分たちの手で量産してこそ新しい気づきがありますから。そろそろ新商品を、製造技術部と一緒に作っていきたいと思っています。

横田:昨年、製造と生産技術の2部門を製造技術部として一つの組織にしました。製造技術部の目的は、エンジニアリング。特に開発した技術を製品という形にし、量産化する部分を担っています。技術部で開発した電池を、製造技術で量産化する。やはり私たちの技術を製品としてお客様に届けたいですね。

研究開発だけでは、量産に対するアイディアが枯れてしまいます。やっぱり開発した電池を自分たちの手で量産してこそ新しい気づきがありますから。そろそろ新商品を、製造技術部と一緒に作っていきたいと思っています。

横田:昨年、製造と生産技術の2部門を製造技術部として一つの組織にしました。製造技術部の目的は、エンジニアリング。特に開発した技術を製品という形にし、量産化する部分を担っています。技術部で開発した電池を、製造技術で量産化する。やはり私たちの技術を製品としてお客様に届けたいですね。

今村:最近世の中ではリチウムイオン電池が主流ですが、ニッケル水素電池もまだまだ可能性があります。ニッケル水素電池は量産開始から32年経っていますが、まだ新しい気づきがいくらでもあるんです。

開発を通じて色々なモノを作る面白さや新しい発見をしたときの喜びを一緒に味わっていきたいと思いますので、弊社の仕事に興味がある方は是非いらしてください。教えるのが好きな人がいっぱいいますから、先輩を捕まえて何でも質問してくれたらいい。前向きな若者と、お互い教え教えられながら、共に前進していきたいと思っています。

横田:ロケーションも良く、楽しい、やりがいのある会社だと思っています。歓迎しますよ!

開発を通じて色々なモノを作る面白さや新しい発見をしたときの喜びを一緒に味わっていきたいと思いますので、弊社の仕事に興味がある方は是非いらしてください。教えるのが好きな人がいっぱいいますから、先輩を捕まえて何でも質問してくれたらいい。前向きな若者と、お互い教え教えられながら、共に前進していきたいと思っています。

横田:ロケーションも良く、楽しい、やりがいのある会社だと思っています。歓迎しますよ!

技術部門と製造部門、みんなでモノを作ってこそ楽しい。

そして、未来が見えてくる。

そして、未来が見えてくる。